Для строительства зданий применяются различные виды пористых бетонов, отличающихся ячеистой структурой бетонного массива. Многие застройщики и профессиональные строители используют для постройки домов газобетон. Использование композита для изготовления газобетонных блоков снижает сметную стоимость работ, уменьшает нагрузку на фундамент строения, а также позволяет обеспечить комфортный микроклимат в помещении. Рассмотрим свойства и характеристики газобетонных блоков (газоблоков), а также разберемся с технологией их изготовления.

Что такое газобетон и изделия из него

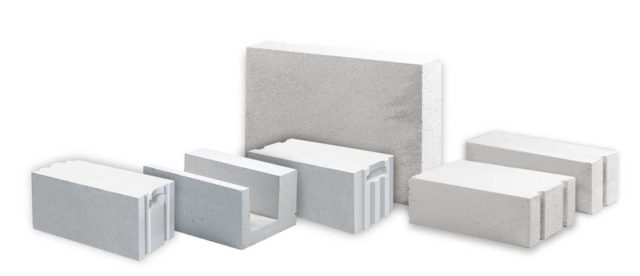

Большинство застройщиков имеет представление, что такое газоблок. Это изделие в виде прямоугольного параллелепипеда, изготовленное из газонаполненного бетона. Газоблок производится по автоклавной технологии с использованием алюминиевого порообразователя.

Отличительные особенности газобетона:

- равномерное распределение в газобетонном массиве воздушных полостей;

- стабильный диаметр внутренних ячеек;

- концентрация ячеек в газобетонном массиве – до 70%;

- открытая форма воздушных полостей.

Ячеистая структура газобетонного массива повышает способность материала пропускать пар и положительно влияет на его теплоизоляционные свойства. Газобетон легко определить по белому цвету и шероховатой поверхности.

Газобетон отличается:

- плотностью материала;

- областью использования;

- размером воспринимаемых усилий.

В зависимости от указанных особенностей газонаполненный композит (газобетон) делится на следующие разновидности:

- теплоизоляционный;

- конструкционно-теплоизоляционный;

- конструкционный.

Блочная продукция из газобетона имеет различный размер, вес, объем. Количество газобетонных блоков для выполнения кладки несложно определить с помощью онлайн-калькулятора.

Из чего изготовлен газоблок

Производство газобетона осуществляется по автоклавной технологии с использованием следующих компонентов:

- цемента с маркировкой М400 или М500, применяемого в качестве вяжущего ингредиента. Концентрация не превышает 35–45%;

- просеянного кварцевого песка, используемого как заполнитель. Содержание заполнителя в газобетонной смеси достигает 40–45%;

- гашеной извести, участвующей в реакции порообразования. При концентрации от 12 до 18% достигается требуемый размер воздушных ячеек;

- порошка алюминия, выполняющего функцию порообразующего вещества. Порообразователь добавляется в количестве до 1%;

- кальциевого хлорида в объеме 0,2% и силиката кальция в количестве 2,5%, вводимых для обеспечения требуемой структуры газобетонного массива;

- воды, подогретой до 55–60 градусов Цельсия. Вода добавляется согласно рецептуре до достижения требуемой кондиции газобетонного состава.

Процентное соотношение вводимых ингредиентов уточняется экспериментальным путем. Количество добавляемых компонентов влияет на прочностные свойства и структуру газобетона.

Технология производства газобетона

Для производства газонаполненных композитов применяются специальные емкости – автоклавы. Они представляют собой резервуары с внутренним давлением свыше 8 атм и температурой насыщающего газобетон пара, достигающей 160 градусов Цельсия.

Технология изготовления газобетонных блоков предусматривает следующие этапы:

- Дробление кварцевого песка в измельчителях с помощью металлических шаров.

- Взвешивание и дозирование компонентов согласно используемой рецептуре.

- Засыпку цемента, кварцевого песка и извести в емкость и последующее их смешивание.

- Добавление в газобетонную смесь алюминиевой суспензии вместе с нагретой водой.

- Заливку газобетонного состава в формовочные емкости (литформы).

Форма заполняется композитом на 60–70% от общего объема, так как состав в результате химической реакции увеличивается в объеме и достигает ее верхнего уровня. В формах алюминиевый наполнитель реагирует с известью. При этом выделяется газ, способствующий формированию пористой структуры. В результате образуются воздушные ячейки размером от 0,5 до 3 мм, равномерно распределенные по объему газобетонного массива.

Дальнейшая последовательность действий предусматривает:

- Разрезание затвердевшего массива на блоки требуемых размеров.

- Сбор излишков состава для повторного применения.

- Укладку разрезанных блоков на поддоны и загрузку в автоклавную емкость.

После газообразования и приобретения изначальной прочности газобетонная масса режется на отдельные блоки - Извлечение газобетонных изделий из автоклавного резервуара.

- Укладку на готовую продукцию полиэтиленовой пленки.

- Транспортировку блоков на склад готовой продукции.

Проверка характеристик газобетона проводится на лабораторных образцах. Автоматизированный контроль процесса пропарки обеспечивает требуемую технологией температуру и влажность, гарантирующие необходимые характеристики газоблоков.

Возможно, также, производство газоблоков по неавтоклавной технологии. Однако изготовленные таким образом газобетонные блоки обладают уменьшенной прочностью. Они также характеризуются увеличенной усадкой, что сказывается на качестве кладки газобетонных блоков. Обеспечить однородную структуру воздушных полостей и требуемые эксплуатационные свойства позволяет исключительно автоклавный способ изготовления.

Где применяются газоблоки

Изделия стеновые неармированные, изготовленные из газобетона, а также перегородочные элементы и теплоизоляционные панели применяются в области частного и промышленного строительства.

Свойства газобетона и технология строительства предусматривают возможность применения пористого стройматериала для следующих целей:

- постройки несущих стен и межкомнатных перегородок. Применяются газобетонные изделия марки D 500, способные воспринимать значительные усилия;

- теплоизоляции кирпичных и железобетонных стен с фасадной стороны здания. Используется материал с маркировкой D300, D400 или D500;

- строительства заборных ограждений. Такие конструкции оперативно возводятся и не требуют больших расходов;

- сооружения армированного пояса по периметру стен. Применяются газобетонные изделия u-образной формы, усиленные арматурой;

- изготовления монолитных перемычек для различных проемов. Используются профильные изделия из газобетона.

Повышенные показатели теплоизоляции, габаритные размеры и высокая морозостойкость позволяют применять газоблок для возведения жилых строений, постройки гаражных помещений и строительства бань. Материал популярен благодаря надежности и долговечности. Однако стены из блоков нуждаются в гидроизоляционной защите. Запас прочности обеспечивает возможность строить дома из газоблоков высотой в три этажа.

Недостатки и достоинства газоблоков

Начнем с преимуществ газобетона. Главные плюсы:

- увеличенные габариты при небольшом весе;

- отсутствие необходимости применения грузоподъемной техники;

- простота кладки блоков на клеевой состав;

- ускоренные темпы возведения стен и перегородок;

- высокие теплоизоляционные характеристики;

- минимальные допуски размеров, правильная форма изделий;

- повышенные звукоизоляционные характеристики;

- стойкость к открытому огню и повышенной температуре;

- экологическая чистота газобетонного материала;

- легкость механической обработки газобетона;

- стойкость к холоду и температурным колебаниям;

- способность пропускать пар из помещения;

- продолжительный срок использования.

Слабые стороны газобетона:

- хрупкость;

- гигроскопичность;

- необходимость использования для кладки специального клея;

- сложность фиксации в пористом материале крепежных метизов.

Благодаря комплексу достоинств газобетон широко применяют в индивидуальном и производственном строительстве для решения различных задач.

Рекомендации по выбору газоблоков

Приобретая блоки, обратите внимание на следующие моменты:

- наличие сертификата соответствия;

- отсутствие сколов и трещин на блоке;

- условия хранения.

Стоит посмотреть видео, как выбрать газосиликатные изделия. Консультация профессионалов поможет в принятии решения.

Влияет ли газобетон на здоровье

Отвечая на вопрос об экологичности газобетона, отметим:

- материал изготавливается из экологически чистого сырья;

- в процессе эксплуатации не происходит выделение токсичных веществ;

- входящая в состав газоблока известь превращается в ходе реакции в кальциевый силикат, безвредный для окружающих.

Вывод – газобетон безвреден для здоровья людей.

Рекомендации

Газобетонные блоки автоклавного твердения целесообразно использовать для строительства. Принимая решение о применении материала, следует изучить его свойства и разобраться, чем отличаются газосиликатные блоки от газобетонных. Решая строить из пеноблоков, учтите, что главное отличие газобетона и пенобетона в технологии производства, влияющей на структуру массива и качество стройматериала. Определяясь с выбором материала для постройки дома, изучите также производство фибробетона. Желая использовать пескобетон, что это такое разберитесь досконально.

Решая, из какого материала лучше строить дом, выбирайте материал, обладающий повышенной прочностью, теплоизоляционными свойствами и морозостойкостью. Указанным критериям в полном объеме соответствует газобетон.

Подводим итоги

Газоблоки – современный стройматериал, обладающий комплексом достоинств и повышенными эксплуатационными характеристиками. Его используют для возведения частных домов и объектов промышленного назначения благодаря рабочим характеристикам, приемлемой цене и ускоренным темпам строительных мероприятий.

voicesoft.ru

voicesoft.ru